氣流磨的應用——濕敏材料的粉碎和解聚

今天分享內容:氣流磨的應用——濕敏材料的粉碎和解聚

氣流磨是使用高壓壓縮空氣將材料研磨至個位數微米級的粒度減小設備。尺寸減小是工藝材料本身顆粒之間高速碰撞的結果。磨腔的內部設計允許超大顆粒的再循環,增強這些碰撞的發生率和影響。隨著顆粒尺寸減小并逐漸失去質量,它們會自然地向上方分級區遷移,從而使精確分類既自動化又精確可控。

氣流磨的優勢: 與其他粒度減小技術相比,使用氣流磨研磨干粉具有多種優勢。

1. 任何干粉粉碎方法中最精細的粉碎程度和最緊密的粒度分布;

2. 由于沒有粉碎介質、刀片、刀具或篩網,因此污染低;

3. 由于膨脹的空氣產生冷卻效果,粉碎過程中不會出現溫度升高,這對溫度敏感的材料很主要,例如化妝品。

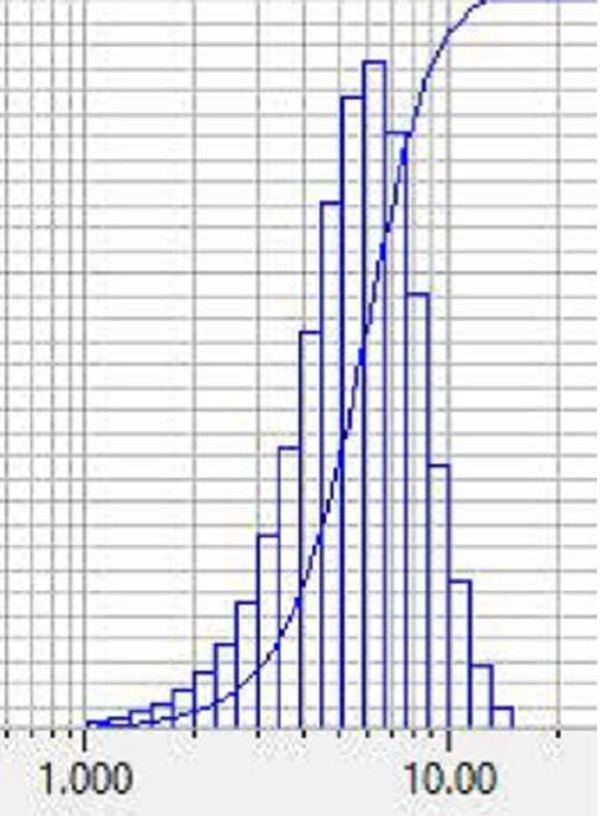

直徑(μm)

直徑(μm)

氣流磨可以使用不同的壓縮氣體提供動力,所有這些氣體的壓力都在 100 psig(7kg/c㎡ )左右。商業壓縮空氣是迄今為止最常用的氣體,過熱蒸汽(在過熱狀態下不存在水分)用于主要研磨二氧化鈦顏料的大型裝置。如果必須在惰性氣氛中粉碎材料以防止氧化和可能起火或爆炸時,通常使用氮氣。如果較便宜的氮氣不適合,氬氣也可以。由于可能產生更高的速度撞擊,因此已經對氦氣等輕質氣體進行了試驗。

通常,精心設計的氣流磨將易碎或結晶材料粉碎至1至10微米的平均粒度范圍。一些產品如一些鉬化合物、油漆顏料和類似產品,可以減少到小至 200 納米的顆粒。在納米尺寸范圍內的工作也可以是納米尺寸顆粒的解聚。大于 10 微米的顆粒通常是難以破碎的聚合物,例如碳粉化合物或硬蠟,以及一些有機材料。但如果需要更大的尺寸,許多產品可以通過降低研磨機的功率來研磨>10 微米或通過提高進料速度。一些產品通過在低研磨壓力下以較高的進給率運行來簡單地拋光以去除鋒利的邊緣,這一過程會改變材料的壓實方式。

濕敏材料和解聚應用

解決方案:

濕敏材料在氣流粉碎過程中顯然需要干燥空氣,這可以通過使用在線干燥系統輕松完成。如果這還不夠,可以使用另一種氣體來進一步降低磨機中的水分。一些應用程序還存在一些其他不容易解決的問題。事實證明,氣流磨能夠一次處理一種以上的材料,從而解決了一些對水分敏感的材料所面臨的難題。

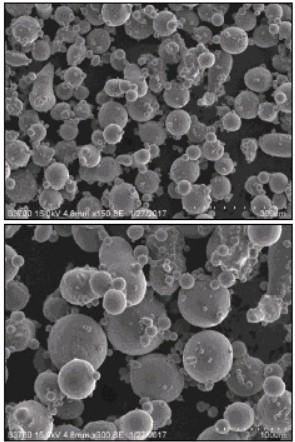

團聚狀態的濕敏材料顆粒

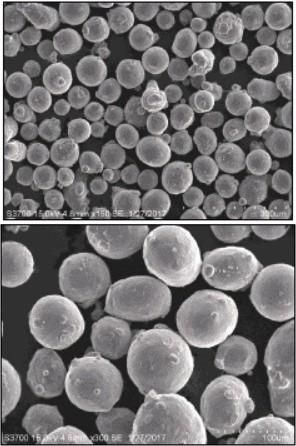

氣流磨解聚后的濕敏材料顆粒

在某些情況下,添加流動劑是延長特別吸濕性材料的保質期的唯一方法,這些材料會隨著時間的推移而結塊,尤其是在包裝后。通過為一臺氣流磨使用兩個進料器,可以在對撞粉碎過程中以指定的百分比將流動劑與原始材料共同進料,從而生產出一種混合均勻的均質材料,以最小的額外成本消除了結塊問題。一步研磨和混合允許最少的材料處理,減少污染和質量問題的可能性。

此外,在噴霧干燥或霧化的納米尺寸顆粒中,團聚仍然是一個大問題,其中目標顆粒尺寸能夠達到但材料已聚集,這對制造商的應用產生負面影響。事實證明,氣流磨在這方面有所幫助,在磨腔內發生的顆粒與顆粒的碰撞允許物料的解聚和平滑,這有助于改善粒度分布。

|

|